Ihr Browser hat eine andere Sprache als die der aufgerufenen Seite. Diese Seite ist auch in ihrer Sprache verfügbar! Möchten Sie zu der Seite in Ihrer Sprache wechseln?

STABILNA KONSTRUKCJA

Maksymalną stabilność statyczną i dynamiczną zapewnia kompaktowa budowa w konstrukcji monoblokowej z betonu polimerowego. Najwyższa precyzja realizacji procesów gwarantowana.

NOWOCZESNY DESIGN

Design jest kompaktowy, dopracowany i ergonomiczny. Sprawdza się doskonale w codziennej pracy, konserwacji i serwisowaniu.

OPTYMALNA DOSTĘPNOŚĆ

Szafka sterownicza i drzwi serwisowe zapewniają doskonałą dostępność, a głęboko wycięte drzwi obsługowe otwierają się szeroko. Maszynę można załadowywać nawet dźwignicą przez otwarty dach.

BRAMKA IOT NA WYPOSAŻENIU SERYJNYM

Industry 4.0: Nasze maszyny mają zdolność komunikowania się. Bramka IoT zapewniająca dostęp do świata cyfrowego jest zainstalowana seryjnie.

Układowi recyrkulacji chłodziwa

Dzięki układowi recyrkulacji chłodziwa zbędny stał się zbiornik czynnika chłodzącego, w którym mogą osadzać się zanieczyszczenia i pozostałości z ostrzenia. Brak zabrudzeń, brak konieczności czyszczenia. Mniejsze zapotrzebowanie na prace

konserwacyjne. Więcej czasu na sprawy istotne.

NAJNOWOCZEŚNIEJSZA TECHNOLOGIA NAPĘDOWA

Obie maszyny dysponują wydajną serwotechnologią. Oszczędność energii, oszczędność miejsca i łatwość w serwisowaniu. Zaprojektowano pod względem złożonych przebiegów procesu i krótszych czasów obróbki oraz maksymalnej produktywności.

WYJĄTKOWA ŁATWOŚĆ OBSŁUGI

Obsługa odbywa się za pośrednictwem ekranu dotykowego lub klawiatury, a także sprawdzonego warsztatowego interfejsu obsługi o tradycyjnym wyglądzie. Dysponuje on funkcjonalnością override, która umożliwia łatwe dostosowanie prędkości obróbki.

MANIPULATOR RĘCZNY

Dodatkową elastyczność zapewnia manipulator ręczny: Pozwala on kontrolować dowolną oś pod pełną kontrolą wzrokową, niezależnie od panelu sterowania.

WYSOKA STABILNOŚĆ. MAKSYMALNE OSIĄGI SZLIFOWANIA. DOSKONAŁE REZULTATY SZLIFOWANIA.

KOMPLETNE STEROWANIE CNC

CS 860 oraz CSF 860 są dwiema maszynami sterowanymi w pełni numerycznie o kinematyce 8 lub 7-osiowej.

ŚREDNICA

Obie maszyny są zaprojektowane do obróbki pił tarczowych o średnicy 80-860 mm.

W PEŁNI ZAUTOMATYZOWANE PRZEBIEGI PROCESU

Obie maszyny dysponują systemem pomiarowym umożliwiającym pełną automatyzację kalibracji i obróbki oraz wieloma dodatkowymi opcjami dla specyficznych zastosowań.

AUTOMATYCZNY ZAŁADUNEK

Maksymalną wydajność, nawet trzem maszynom jednocześnie, zapewnia system automatycznego załadunku ND marki VOLLMER.

DLA WSZYSTKICH GEOMETRII ZĘBÓW

Możliwe wszelakie kombinacje typu obróbki i kolejności obrabianych powierzchni. W jednym cyklu. Już bardziej elastycznie się nie da.

SPEŁNIENIE WSZELKICH OCZEKIWAŃ. SZEROKI ZAKRES ZASTOSOWAŃ.

DLA PRODUCENTÓW NARZĘDZI

Dla wszystkich, którzy produkują, uzbrajają i dostarczają piły tarczowe HM.

DLA SERWISÓW OSTRZARSKICH

Dla przedsiębiorstw serwisowych, które szybko i elastycznie dokonują realizacji zleceń.

DLA TARTAKÓW

Dla tartaków o wysokim zapotrzebowaniu na codzienne ostrzenie.

DLA UŻYTKOWNIKÓW DOCELOWYCH I PRZEDSIĘBIORSTW USŁUGOWYCH

Dla przedsiębiorstw wykonujących usługi cięcia, producentów mebli, podłóg, płyt bądź materiałów izolacyjnych.

TOŻSAMA KONSTRUKCJA. TOŻSAMA KINEMATYKA. ISTOTNE RÓŻNICE.

CS 860 oraz CSF 860 wyglądają tak samo, mają niemal identyczną konstrukcję ale wykazują istotne różnice. Obie maszyny bazują na takiej samej koncepcji kinematycznej.

STABILNA KONSTRUKCJA

Maksymalną stabilność statyczną i dynamiczną zapewnia kompaktowa budowa w konstrukcji monoblokowej z betonu polimerowego. Najwyższa precyzja realizacji procesów gwarantowana.

NOWOCZESNY DESIGN

Design jest kompaktowy, dopracowany i ergonomiczny. Sprawdza się doskonale w codziennej pracy, konserwacji i serwisowaniu.

OPTYMALNA DOSTĘPNOŚĆ

Szafka sterownicza i drzwi serwisowe zapewniają doskonałą dostępność, a głęboko wycięte drzwi obsługowe otwierają się szeroko. Maszynę można załadowywać nawet dźwignicą przez otwarty dach.

BRAMKA IOT NA WYPOSAŻENIU SERYJNYM

Industry 4.0: Nasze maszyny mają zdolność komunikowania się. Bramka IoT zapewniająca dostęp do świata cyfrowego jest zainstalowana seryjnie.

BRAK ZBIORNIKA CZYNNIKA CHŁODZĄCEGO

Dzięki układowi recyrkulacji chłodziwa zbędny stał się zbiornik czynnika chłodzącego, w którym mogą osadzać się zanieczyszczenia i pozostałości z ostrzenia. Brak zabrudzeń, brak konieczności czyszczenia. Mniejsze zapotrzebowanie na prace konserwacyjne. Więcej czasu na sprawy istotne.

NAJNOWOCZEŚNIEJSZA TECHNOLOGIA NAPĘDOWA

Obie maszyny dysponują wydajną serwotechnologią. Oszczędność energii, oszczędność miejsca i łatwość w serwisowaniu. Zaprojektowano pod względem złożonych przebiegów procesu i krótszych czasów obróbki oraz maksymalnej produktywności.

WYJĄTKOWA ŁATWOŚĆ OBSŁUGI

Obsługa odbywa się za pośrednictwem ekranu dotykowego lub klawiatury, a także sprawdzonego warsztatowego interfejsu obsługi o tradycyjnym wyglądzie. Dysponuje on funkcjonalnością override, która umożliwia łatwe dostosowanie prędkości obróbki.

MANIPULATOR RĘCZNY

Dodatkową elastyczność zapewnia manipulator ręczny: Pozwala on kontrolować dowolną oś pod pełną kontrolą wzrokową, niezależnie od panelu sterowania.

OPROGRAMOWANIE

CS 860 oraz CSF 860 sprawiają, że wszystko idzie łatwiej. Mnóstwo programów i geometrii zapisanych w pamięci. W zależności od wymogów optymalnie dostępne są programy oscylacji, automatyczny układ optymalizacji drogi szlifowania, specyficzne programy pomiarowe oraz układ rozszerzonej obróbki wielopowierzchniowej.

PRECYZYJNY PROGRAM OSCYLACJI

Program oscylacji zapewnia większą elastyczność, optymalizuje proces obróbki, zwiększa produktywność i zapewnia doskonałą jakość szlifowania.

REGULOWANA PRĘDKOŚĆ SKRAWANIA

Większą elastyczność oraz optymalizację procesów oprócz regulowanej prędkości posuwu zapewnia możliwość dostosowania prędkości skrawania ściernicy.

AUTOMATYCZNE ROZPOZNAWANIE ZĘBÓW PODLEGAJĄCYCH NAPRAWIE

System czujników wykrywa nowo wstawione zęby, maszyna ostrzy je oscylacyjnie na zadany wymiar. Pozwala to dokonywać obróbki pił tarczowych w jednym mocowaniu, również z nowo wstawionymi zębami.

AUTOMATYCZNE ROZPOZNAWANIE WYŁAMANYCH ZĘBÓW

Zapadka posuwu oprócz nowo zainstalowanych zębów rozpoznaje także wyłamane zęby: W taki sposób automatycznie zapobiega uszkodzeniu ściernicy.

AUTOMATYCZNE ROZPOZNAWANIE PODZIAŁKI UZĘBIENIA

Zapadka posuwu rozpoznaje automatycznie podziałkę uzębienia. Manualne wprowadzanie ani manualna regulacja nie są konieczne, eliminując ryzyko błędów obsługi. Także uzębienia grupowe można łatwo ustawiać i poddawać obróbce.

AUTOMATYCZNA OPTYMALIZACJA DROGI SZLIFOWANIA

Oprogramowanie do zoptymalizowanej czasowo obróbki stanowi nadzwyczajne ułatwienie dla personelu obsługującego. Dokonywana jest automatyczna optymalizacja rozpoczęcia i zakończenia szlifowania. Efektem tego jest ogromna oszczędność czasu oraz wysokie bezpieczeństwo procesowe. To korzyści, które naprawdę sie opłacają.

INTELIGENTNE PROGRAMY POMIAROWE

Specyficzne programy pomiarowe opcjonalnie w zależności od obróbki dokonują pomiaru jednego zęba, większej liczby zębów lub wszystkich zębów. Ponadto przekazują stosowne dane w postaci cyfrowej. Jest to gwarantem pełnej kontroli jakości.

ROZSZERZONY PROGRAM OBRÓBKI WIELOPOWIERZCHNIOWEJ

Rozszerzony program obróbki wielopowierzchniowej umożliwia obróbkę nawet 90 powierzchni. Opcjonalnie na jednym zębie lub z podziałem na nawet 30 zębów. Pozwala to zapewnić maksymalną elastyczność.

OSPRZĘT

Obie maszyny oferują jednocześnie trzy systemy pomiarowe, przyjazną dla użytkownika kompensację, regulowaną szerokość otwarcia zacisku, co pozwala uelastycznić procesy i zwiększyć dokładność - wszystko to w prosty i automatyczny sposób.

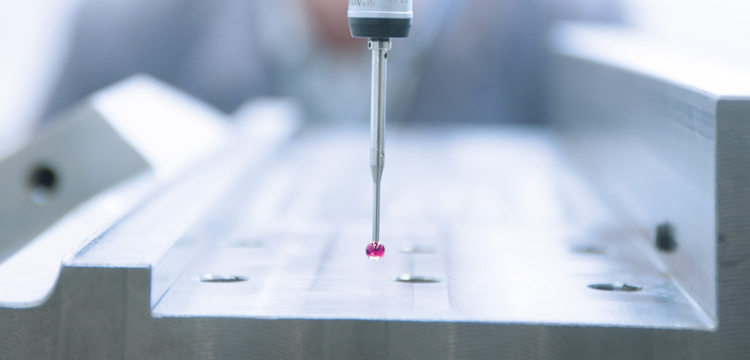

SONDA POMIAROWA, CZUJNIK POMIAROWY I POMIAR DŹWIĘKU MATERIAŁOWEGO

Pod względem precyzji VOLLMER nie uznaje kompromisów. Dlatego w maszynach zainstalowane są jednocześnie trzy systemy pomiarowe: sonda pomiarowa do pomiaru kompensacji narzędzi zapewnia absolutne bezpieczeństwo procesu. Czujnik pomiarowy gwarantuje idealną dokładność pomiarów 3D, a akustyczny układ sensoryczny optymalizuje procesy ustawiania. Dokładniej już się nie da.

KOMPENSACJA

W miejsce ogólnej, nadrzędnej kompensacji, tu kompensacja jest zorientowana na użytkownika i może być przypisana zarówno do pił, jak i do ściernic. Korzyści: optymalizacja procesów, optymalizacja wydajności, optymalizacja rezultatów.

REGULOWANE OTWARCIE ZACISKU PIŁY

Podczas posuwu zębów zacisk pił jest pozbawiony ciśnienia. Dla niektórych typów korpusów pił może być wymagane szerokie otwarcie. Regulacja otwarcia umożliwia zwiększenie produktywności.

STEROWANA REGULACJA POPRZECZNA

Umożliwia ona automatyczną obróbkę z odsadzeniem w trybie mieszanym. Sterowana regulacja poprzeczna czyni z maszyny 8-osiowej, względnie 7-osiowej maszynę 9-osiową, względnie 8-osiową. Ta dodatkowa oś zwiększa elastyczność i zapewnia precyzyjny szlif w jednym przejściu. Idealne rozwiązanie w przypadku obróbki pił w branży tartacznej.

HAMULEC CENTRALNY

Hamulec centralny wspólnie z zapadką posuwu wraz z otwieranym zaciskiem, umożliwia obróbkę pił powlekanych oraz pił z nożami bocznymi. Zapewnia to doskonałe pozycjonowanie.

OBSŁUGA

CS 860 oraz CSF 860 łączy przede wszystkim jedno: łatwość obsługi. Wszystkie niezbędne dane programowe są dostępne w dwóch przejrzyście ustrukturyzowanych oknach programowania. Jasne symbole, nowoczesny design umożliwiają jednoznaczną orientację. Interfejs obsługi ma tradycyjną postać. Sama obsługa odbywa się za pośrednictwem ekranu dotykowego lub klawiatury. A do zastosowań niestandardowych oraz serwisowania – przykładowo podczas kalibrowania lub referencjonowania – dostępny jest opcjonalnie praktyczny manipulator ręczny. W skrócie: łatwiej i elastyczniej już się nie da. Załadunek, wybór programu, gotowe.

NOWOCZESNY DESIGN

Czytelne symbole, łatwa obsługa i nowoczesny wygląd. Na naszym wyświetlaczu każdy odnajdzie się intuicyjnie.

EKRAN DOTYKOWY I KLAWIATURA

Jedni lubią klawiatury, inni ekrany dotykowe. Niektórzy korzystają z jednego i drugiego. CS 860 oraz CSF 860 dysponują i tym, i tym. Jest to nie tylko proste, lecz także praktyczne.

FUNKCJA OVERRIDE

Funkcja override pełni rolę potencjometru umożliwiającego dostosowywanie prędkości w trybie automatycznym w razie potrzeby.

SPRAWDZONY INTERFEJS OBSŁUGI

Kto pracował wcześniej z ostrzarką VOLLMER, temu znany jest już warsztatowy interfejs obsługi. Całość obsługi odbywa się za pośrednictwem dwóch okien programowania.

SYSTEM ZARZĄDZANIA ŚCIERNICAMI

Maszyny dysponują identycznym systemem zarządzania ściernicami. Czytaj: Raz zmierzonych ściernic nie trzeba mierzyć ponownie po wymianie. Dla personelu oznacza to łatwiejszą obsługę.

SYSTEM METRYCZNY I IMPERIALNY

Inne kraje, inne jednostki miary. Kto dokonuje pomiarów nie według systemu metrycznego, lecz według imperialnego, także tu znajdzie wszystko w calach (in).

MANIPULATOR RĘCZNY

Manipulator ręczny umożliwia obsługiwanie maszyny w dowolnym miejscu – idealne rozwiązanie w przypadku manualnych zastosowań niezależnych od panelu sterowania, zastosowań niestandardowych oraz związanych z serwisowaniem, jeżeli zachodzi potrzeba skalibrowania osi oraz maszyny.

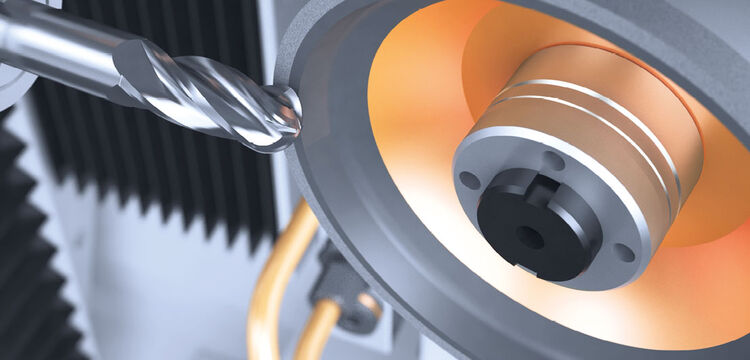

UNIWERSALNE ROZWIĄZANIE DO POWIERZCHNI NATARCIA I PRZYŁOŻENIA.

Większa elastyczność: dotyczy to również przebiegów procesów. Właśnie to oferuje CS 860, ostrzarka do powierzchni natarcia i przyłożenia pił tarczowych do 860 mm. Korzyścią jest większa elastyczność w programach. Można nawet łączyć różne przebiegi procesów obejmujące większą liczbę maszyn.

- SZLIFOWANIE POWIERZCHNI WKLĘSŁEJ

Samodzielny agregat szlifujący z odrębnym elektrowrzecionem dzięki wysokim prędkościom obrotowym umożliwia szlifowanie wklęsłej powierzchni natarcia, zapewniając ekstremalną ostrość krawędzi skrawających. - OBRÓBKA ROWKÓW ŁAMACZY WIÓRÓW

Ten proces umożliwia obróbkę rowków łamaczy wiórów na piłach tarczowych również w przypadku najmniejszej podziałki uzębienia. Dodatkowo możliwa jest obróbka wpustu V-kształtnego na powierzchni przyłożenia. - AUTOMATYCZNY POMIAR KĄTÓW

Pomiar kąta przyłożenia, kąta szlifowania ukośnego i kąta natarcia zwiększa komfort obsługi np. podczas obróbki wpustu V-kształtnego, przyczyniając się istotnie do eliminowania błędów. Wstępny pomiar zewnętrzny nie jest konieczny.

- PRECYZYJNE SZLIFOWANIE OSCYLACYJNE

Program oscylacyjny zapewnia wysoką wydajność usuwania naddatku dla optymalizacji krawędzi i powierzchni, maksymalną elastyczność i najwyższą niezawodność procesu. - POPRZECZNIE ZAINSTALOWANA ZAPADKA POSUWU

Dzięki poprzecznie zainstalowanej zapadce posuwu CS 860 i odpowiedniemu mocowaniu piły można łatwo obrabiać segmenty rębaka w trybie ręcznym. - AUTOMATYCZNE SZLIFOWANIE GNIAZD PŁYTEK

Dla użytkowników, którzy potrzebują maszyny sterowanej numerycznie do obróbki gniazd płytek (produkcja lub naprawa). - AUTOMATYCZNY PROGRAM SZLIFOWANIA POWIERZCHNI PRZYŁOŻENIA

Procedura służy do odsłaniania korpusu podstawowego za ostrzem z węglików spiekanych. Korpus podstawowy jest szlifowywany w oddzielnym cyklu roboczym. Korzyść: odcinek roboczy na ostrzu narzędzia jest znów bardzo niewielki, a czasy obróbki kolejnych doostrzeń są nadzwyczaj krótkie.

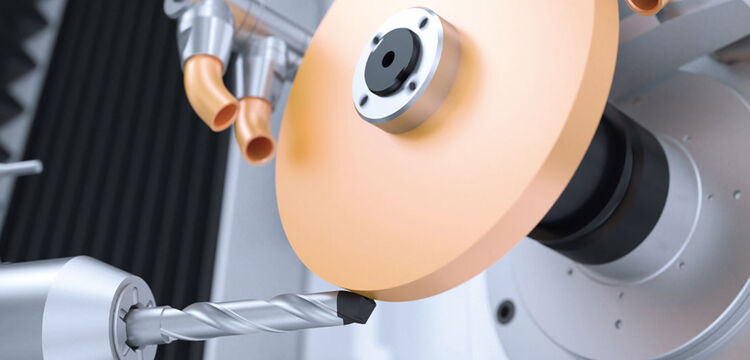

MAKSYMALNA ELASTYCZNOŚĆ W ODNIESIENIU DO BOKU.

CSF 860 oszlifuje bez problemu każdy bok. Siedmioosiowa szlifierka do boków jest sterowana numerycznie i zaprojektowana do kompletnej obróbki najróżniejszych kształtów zębów. Niezawodność, bezpieczeństwo, precyzja. Umożliwia przedsiębiorstwu i jego pracownikom łatwe ustawienia kątów oraz w pełni zautomatyzowaną kalibrację i procesy robocze.

- SYSTEM POMIAROWY

Standardowo wbudowany czujnik pomiarowy rejestruje wszystkie istotne parametry jak szerokość zęba, grubość korpusu tarczy oraz kąty natarcia, dokonując w pełni zautomatyzowanej kalibracji maszyny. - ŁATWE USTAWIENIA KĄTÓW

Kalibrowanie różnych rodzajów pił przy różnych kątach promieniowych i stycznych odbywa się w sposób prosty i niezawodny. - PROGRAM NAPRAWCZY

Program naprawczy zwiększa elastyczność także podczas serwisu i ma możliwość zastosowania także w trybie wielopowierzchniowym. - RĘCZNA KOREKTA SYMETRII

Personel obsługujący może ręcznie ingerować w symetrię ostrzy np. w przypadku korpusów, które nie są równe.

SYSTEMY AUTOMATYCZNEGO ZAŁADUNKU ND. AUTOMATYCZNA WYDAJNOŚĆ.

Czy to podczas serwisu, u użytkownika czy u producentów – dla wszystkich, którzy szlifują w trybie non-stop, dostępny jest odpowiedni system automatycznego załadunku VOLLMER ND. Jego skomponowanie jest uzależnione całkowicie od mocy przerobowych i zapotrzebowania na szlifowanie. Warto odkryć wszystkie możliwości.

SYSTEMY AUTOMATYCZNEGO ZAŁADUNKU ND 230 | 250 | 270

NAWET 650 PIŁ W ROZMIARACH OD 100 DO 630 MM.

Systemy handlingowe VOLLMER ND udostępniają wszystkie opcje zróżnicowanego kształtowania automatycznego załadunku. Pozwala to tworzyć kombinacje obejmujące nawet trzy maszyny i siedem wózków załadunkowych. Każdy wózek załadunkowy mieści nawet 50 pił, a cały system handlingowy obejmujący 13 pozycji załadunku zapewnia miejsce na nawet 650 pił, których obróbka może przebiegać automatycznie – w trybie non-stop, 24/7.

SYSTEMY AUTOMATYCZNEGO ZAŁADUNKU ND 320 | 340 | 360

NAWET 550 PIŁ W ROZMIARACH OD 200 DO 840 MM.

Dla większych, jeszcze cięższych pił tarczowych o średnicy do 840 mm dostępne są systemy automatycznego załadunku ND 320 | 340 | 360: Tu można również tworzyć kombinacje obejmujące nawet trzy maszyny na poziomie pełnego rozbudowania oraz sześć wózków załadunkowych zawierających 550 pił. Szczególnie solidne chwytaki podwójne umożliwiają szybką wymianę pił do 11 kg. W przypadku jednostronnego obłożenia chwytaków możliwa jest automatyczna obróbka pił o ciężarze nawet 20 kg.

ORGANIZACJA PROCESU. CAŁKOWITE DOSTOSOWANIE DO KLIENTA.

Powierzchnia natarcia i przyłożenia czy bok – o momencie i kolejności obróbki decyduje wyłącznie klient. Koncepcja automatyzacji VOLLMER pozwala swobodnie decydować, w jakiej kolejności realizowane są etapy obróbki i które wózki załadunkowe są rozładowywane najpierw. Jedna partia czy większa liczba partii to żaden problem. Średnicę, liczbę zębów oraz geometrie zębów można zmieniać w zależności od potrzeb. Jest to szczególnie korzystne w przypadku partii obejmujących niewielką liczbę elementów do obróbki.

PROGRAMOWANIE ZEWNĘTRZNE. ŻADEN PROBLEM.

Programowanie i obsługiwanie wszystkich zleceń może być dokonywane na zewnętrznym stanowisku za pośrednictwem stacji wprowadzania danych DES 400. Nie ma zatem konieczności przebywania w tym samym miejscu. Alternatywnie lub w zależności od potrzeb użytkownik może w uzupełnieniu do zewnętrznej stacji wprowadzania danych programować stosy pił także bezpośrednio przy systemie załadunkowym.

PRZEBIEG

- Układanie pił na wózkach załadunkowych

- Wybór zaplanowanego przebiegu automatyzacji na panelu sterowania

- Wprowadzanie danych dotyczących piły na stacji wprowadzania danych

- Uruchamianie programu automatycznego

- W razie potrzeby wymiana w trakcie obróbki wózka transportowego z obrobionymi tarczami – i szlifowanie w trybie non-stop

DNC

Aby móc zarządzać centralnie napisanymi już programami i korzystać z nich w odniesieniu do zespołu maszyn, udostępniono tryb DNC, który jest wykorzystywany w systemach komputerowych klienta.

UKŁAD REJESTRACJI DANYCH DOTYCZĄCYCH MASZYNY ORAZ DANYCH ROBOCZYCH MDA/PDA

Dodatkowe bezpieczeństwo dla całokształtu produkcji zapewniają funkcje zaimplementowane już w układzie sterowania służące do rejestrowania danych roboczych i danych dotyczących maszyny. Umożliwia to analizę stopnia wykorzystania

maszyny oraz produktywności, a także zapisywanie danych dotyczących narzędzi.

DIGITAL REMOTE SERVICE

Łatwa diagnoza błędów oraz wsparcie użytkowników przez zdalny dostęp do interfejsu maszyny.

VOLLMER INSTRUCT

W celu zapewnienia precyzyjnej pomocy w razie wystąpienia błędu lub przygotowania następczych działań serwisowych.

OPERATOR NOTIFICATIONS

Zapisywanie relacji komunikacyjnych i powiązywanie ich z parametrami maszyny. Otrzymywanie zautomatyzowanych powiadomień na różne urządzenia końcowe i eksportowanie wartości w ustandaryzowanej postaci. Wykorzystywanie uprzednio przygotowanych procesów lub po prostu tworzenie własnych procesów za pomocą opensourcowego systemu Node-RED.

STANDARD PROTOCOLS

Ustandaryzowane złącza i protokoły (np. OPC UA, MTConnect) umożliwiają sprawną wymianę danych między naszymi maszynami i aplikacjami klienta.

VOLLMER DASHBOARD

VOLLMER Dashboard do wizualizacji danych dotyczących maszyny: dostęp do szczegółowych informacji o stanie maszyny w czasie rzeczywistym. W każdym czasie, za pomocą każdego urządzenia końcowego, na całym świecie. Pozwala to mieć zawsze w polu widzenia dane podstawowe dotyczące maszyn oraz stopnia ich wykorzystania. I osiągnąć w ten sposób maksimum transparencji.

Bramka IoT

Bramka IoT będąca częścią składową wyposażenia otwiera drzwi ku cyfrowemu światu.

STACJA WPROWADZANIA DANYCH DES 400

DES 400 umożliwia przygotowywanie zleceń w trakcie pracy maszyny na zewnętrznym stanowisku, a tym samym jeszcze bardziej efektywne wykorzystanie maszyn.

SERWIS MASZYN I UTRZYMANIE ICH W NALEŻYTYM STANIE.

CS 860 oraz CSF 860 to nie tylko gwarancja niesamowitej elastyczności zastosowania i łatwości obsługi. Maszyny są także niezwykle praktyczne w zakresie serwisu, konserwacji i utrzymywania ich w należytym stanie, ponieważ w VOLLMER już na etapie projektowania zwracaliśmy uwagę, by nakłady czasu i kosztów były dla klienta minimalne. Wszystkie elementy wymagające konserwacji są rozmieszczone przejrzyście w jednym miejscu, szafa sterownicza, układ pneumatyczny oraz instalacja gaśnicza i chłodnicza są optymalnie dostępne. A jeżeli zachodzi potrzeba wymiany jakiegokolwiek komponentu, odbywa się to w sposób sprawny i nieskomplikowany.

ZAOPATRZENIE W CZĘŚCI EKSPLOATACYJNE ORAZ CZĘŚCI ZAMIENNE

Stosowanie sprawdzonych komponentów marki VOLLMER gwarantuje wysoką i stabilną jakość oraz sprawne zaopatrzenie w części podlegające naturalnemu zużyciu eksploatacyjnemu oraz części zamienne.

OPTYMALNA DOSTĘPNOŚĆ

Szafka sterownicza, układ pneumatyczny oraz instalacja gaśnicza i chłodnicza są optymalnie dostępne na potrzeby prac konserwacyjnych. Wszystkie elementy podlegające konserwacji umieszczono w jednym miejscu.

AUTOMATYCZNY CENTRALNY UKŁAD SMAROWANIA

Dla zapewnienia minimalnych nakładów związanych z konserwacją.

FUNKCJE WSPOMAGAJĄCE STEROWANE PNEUMATYCZNIE

Brak instalacji hydraulicznej, brak wymiany oleju, brak wymiany filtrów oleju, zamiast tego minimalne nakłady związane z konserwacją. Jest to nie tylko proste, lecz także ułatwia utrzymanie czystości.

IDENTYCZNA KONSTRUKCJA

Punkty dostępu i plany rozmieszczenia są identyczne w serii maszyn. Ułatwia to dokonywanie czynności konserwacyjnych i minimalizuje nakłady czasu, pracy i kosztów.

NAJNOWOCZEŚNIEJSZA SERWOTECHNOLOGIA

Wszystkie maszyny dysponują najnowocześniejszą serwotechnologią z systemem jednoprzewodowym – oszczędność miejsca i energii, bezpieczeństwo i wydajność.

ŁATWA WYMIANA KOMPONENTÓW

Nie ma konieczności uprzedniego konfigurowania komponentów układu sterowania. Usprawnia to zaopatrzenie w części zamienne, a w razie usterki umożliwia łatwą wymianę komponentów oraz szybkie zidentyfikowanie błędu.

V@dison: DIGITAL SOLUTIONS – PRECYZJA W TRANSFORMACJI

Chcesz korzystać z inteligentnych technologii w celu optymalizacji procesów, wyeliminowania błędów i skrócenia czasu przestojów? Oferujemy szlifierki i ostrzarki wyposażone seryjnie w bramkę IoT. Skontaktuj się zprzedstawicielem firmy VOLLMER lub zapoznaj się z informacjami zamieszczonymi na stronie:

www.vollmer-group.com/en/products/digitalisation