Ihr Browser hat eine andere Sprache als die der aufgerufenen Seite. Diese Seite ist auch in ihrer Sprache verfügbar! Möchten Sie zu der Seite in Ihrer Sprache wechseln?

放電加工プロセスには、基本的に型彫り放電加工、ワイヤー放電加工およびディスク/回転放電加工の 3 種類があります。

ワイヤー放電加工およびディスク/回転放電加工は同じ放電原理によるもので、最良の精度と表面加工品質を達成することができます。

電極形状と用途には違いがあります。このためいくつかの歯および刃先形状は、これら 2 つの加工プロセスのどちらか一方によってしか加工できない場合があります。たとえば歯の側面はワイヤー放電で加工することはできませんが、細密な輪郭と半径(外径も内径も)を極めて精密に放電加工することが可能です。

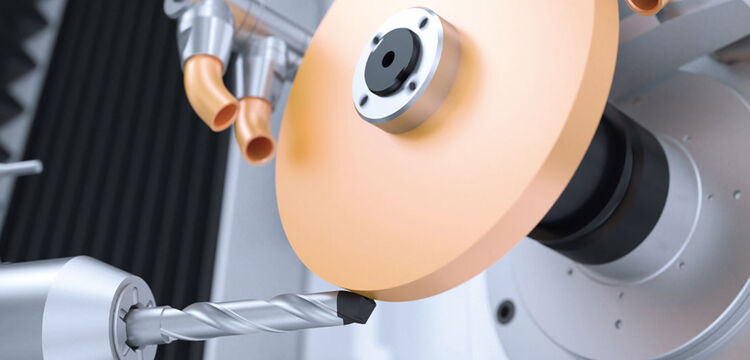

ワイヤー放電加工では、電極として放電加工ワイヤーが使用されます。これに最も適しているのは、銅および銅合金です。これらのワイヤーにはさらに亜鉛コーティングを施したものもあり、特定の材料において優れた切削性能をもたらします。

被加工物材の除去は、継続的に繰り出されるワイヤー電極と PCD 切れ刃の間の極小の隙間で行われます。ワイヤー電極は、2 個のプリズムによって工具の切れ刃に沿ってガイドされます。ワイヤーの直径が小さいため、工具に 0.1 mm までの半径を加工することができます。

その結果、極めて精密な輪郭と形状を達成できます。

最高の精度と性能を実現してください。

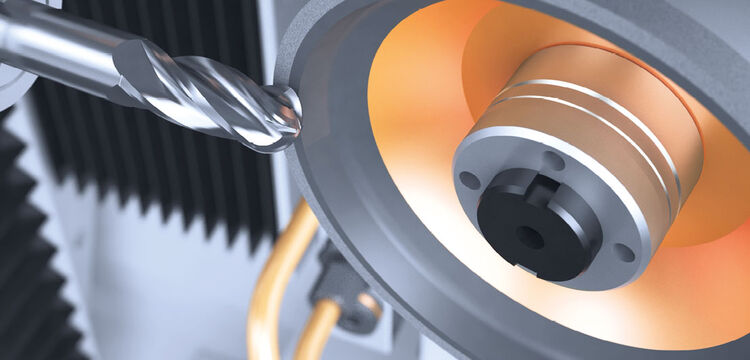

ディスク/回転放電加工においては、被加工物材の除去は、回転電極と PCD 切れ刃間の極小の隙間で行われます。

電極には銅合金が最も適しています。しかしながら、ディスク電極のドレッシングを容易にするために、ディスク素材は加工が容易なものでなければなりません。

電極の損耗を可能な限り広い面積に分散させて電極の形状をできるだけ長期にわたり一定に維持するため、放電加工時にディスクは回転運動します。回転電極はクランプされ、直接機械においてドレッシングされます。ドレッシング工具は機械スタンドに直接取り付けられているので、最適な同心度を達成することができます。ディスク放電加工の長所は、回転電極の外周部も正面部も放電加工に用いることができ、そのため側面も加工できることです。

可能性を見つけだしてください:

PCD 工具のコンプリート加工用のディスク放電加工機。

プロジェクション測定:

工具の精度要求は極めて厳しいものです。そのため、測定機のなかには工具の射影を画面に投影するものがあります。測定結果は、測定コンピュータで処理されて工具パスにわたって表示されます。

光学測定:

工具の直径を正確に特定するためには、カメラあるいはレーザーによる測定が必要になります。この方法における精度は 1/1000 mm 単位のものになります。

表面測定:

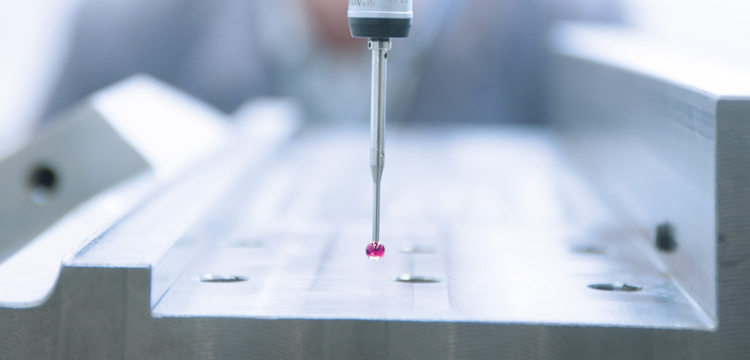

表面は、ランナー探査システムまたは基準面探査システムにより測定することができます。基準面探査システムでは、粗さに加えて表面のうねりについても点検されます。このために 2 µm のダイヤモンド先端部が表面を探査して、ワークの微小な凹凸を記録します。PCD チップ表面の測定では、粗さを示す数値として Ra(算術平均粗さ)が用いられます。PCD 工具の切れ刃は視覚的に評価されます。新しい技術により、加工表面および切れ刃の品質を高解像度カメラを使用して評価することができます。

VOLLMER は最新 PCD 回転工具のプロファイル、刃先、複雑な形状について日々研究しています。常により優れた加工と製造方法を求めて、新しい技術とプロセスを徹底的に研究・試験を行っています。的確なアドバイスと様々な要望に応じた製品を通じて、私たちは持てるノウハウを喜んで皆様にお伝えしたいと考えています。